溅射靶材在薄膜沉积过程中起着至关重要的作用,但有时它们会过早失效,导致工艺中断和额外成本。这些失效往往与材料特性、操作条件或设备问题有关。要防止此类问题并提升溅射效果,必须深入了解这些因素。

本文将探讨溅射靶材破裂的原因,并以氧化铈(CeO₂)、氧化铟锡(ITO)以及铝掺杂氧化锌(AZO)靶材为例,说明常见问题及其解决方法,并提供可行的预防措施。

溅射靶材失效的常见原因

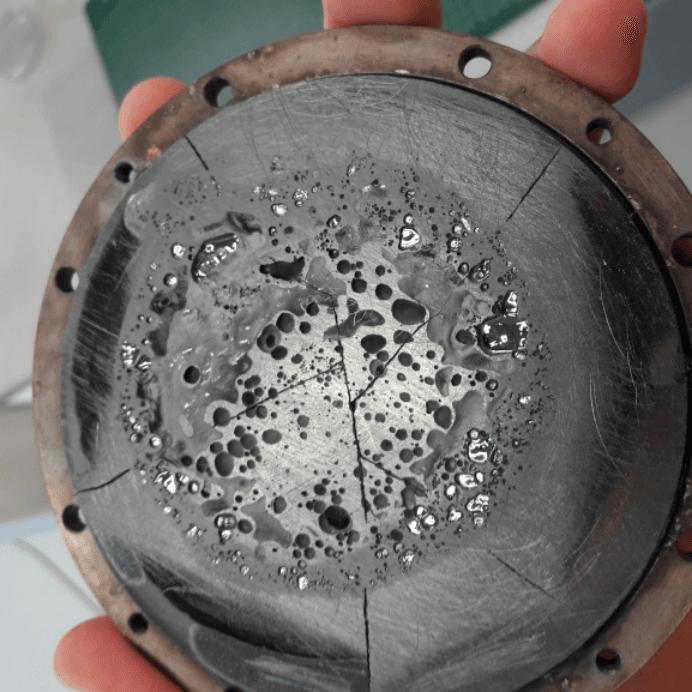

溅射靶材破裂的一个常见原因是超过材料的功率极限。每种材料都有其安全承受的最大功率密度。当输入功率超过该阈值时,会导致过热和损坏。例如,一块直径 3 英寸的 ITO 靶材在 1000 瓦功率下溅射,而该功率约为其推荐最大功率的七倍,结果造成靶材严重损坏。

另一个导致靶材损坏的重要因素是不当的功率爬升(ramping)过程。突然施加全功率可能造成热冲击,尤其是对于陶瓷类或低熔点材料。这类材料通常需要逐步升功,以避免因温度梯度过大而产生热应力裂纹。

例如,一块氧化铈靶材使用铜背板并通过铟焊接。由于施加功率过高,铟焊层熔化,导致靶材开裂。通过逐步升功,可有效降低温度梯度,从而减少损伤风险。

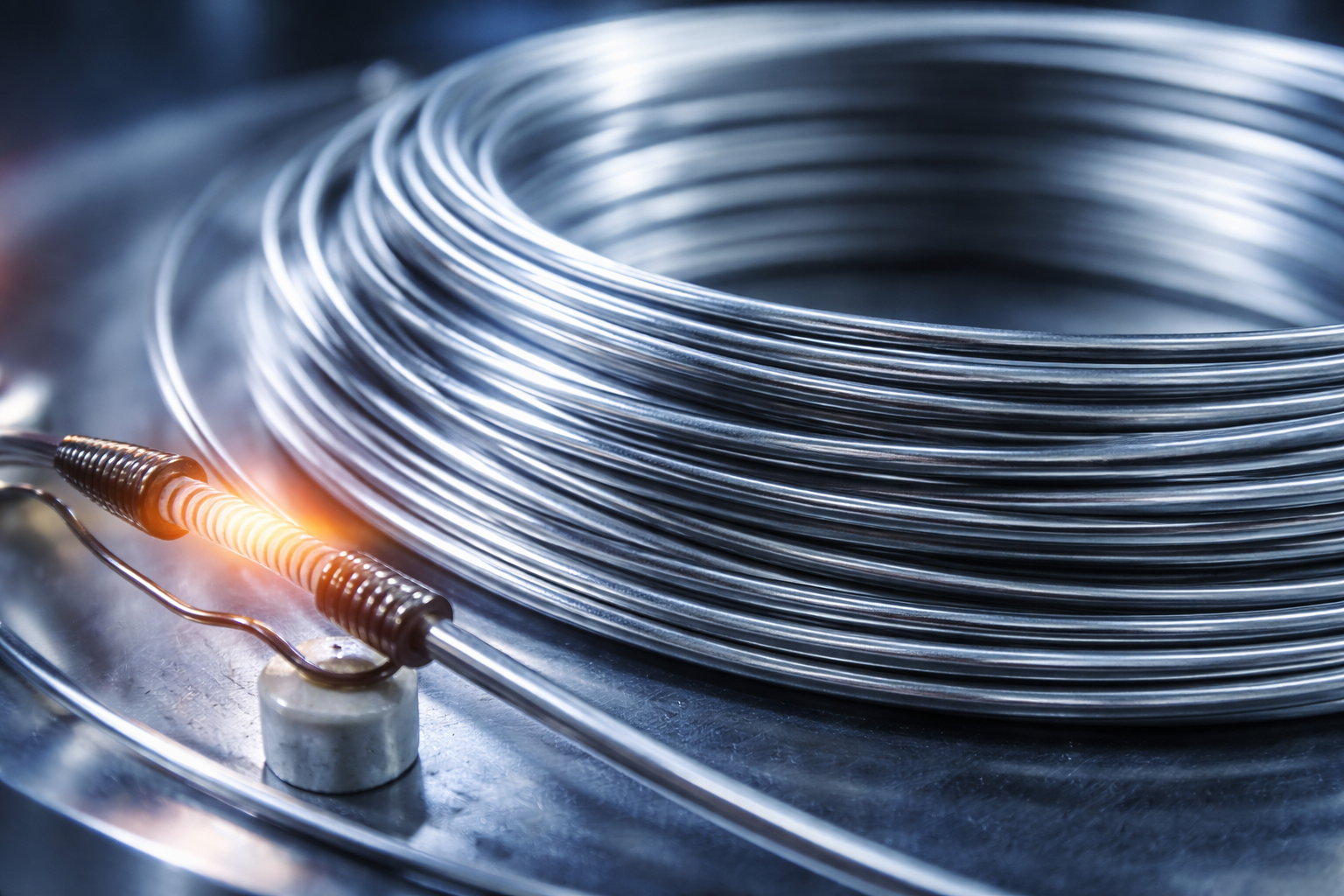

靶材与背板的粘结质量也是影响寿命的关键因素。合适的粘结能提高散热性能、稳定薄靶或脆性靶,并在轻微裂纹出现时仍维持溅射运行。然而,粘结靶的功率容量有限,通常约为 20 W/in²。不良的粘结会导致过热,例如前述氧化铈靶材案例中,铟焊层因散热不良而熔化。

因此,应确保粘结质量可靠并严格遵守功率限制,以延长靶材使用寿命。

冷却不足同样是导致靶材破裂的重要原因。有效的冷却可防止局部过热,从而避免材料产生裂纹或断裂。例如,一块铝掺杂氧化锌靶材在某一位置冷却不足且功率过高,造成局部过热并最终出现裂纹。

因此,在溅射前应检查冷却系统性能,并确保靶材与冷却组件之间的热接触良好。

各类材料的特定挑战

某些材料天生存在易损性,需要额外注意。

- 低熔点材料

若功率控制不当,极易在溅射过程中熔化。此类材料通常只能在极低功率下工作,且需粘结背板以提升稳定性与散热性能。但在某些极端情况下,溅射可能根本不可行。 - 陶瓷材料

陶瓷具有高脆性,极易因热应力而破裂。因此,必须采用渐进升功与稳定冷却的操作策略。否则,陶瓷靶极可能在运行中开裂或碎裂。 - 氧化物靶材(如 ITO、AZO)

此类材料需要极为精确的冷却控制与严格的功率管理。适当的粘结能显著提高其性能与寿命,但仅在粘结工艺正确的前提下。

设备与系统故障排查

即便操作参数看似正常,设备本身的问题也可能导致靶材失效。

- 阴极表面不平

阴极表面应保持平整,以确保靶材与冷却系统充分接触。若表面不平,将导致散热不均,从而引发局部过热与损坏。 - 冷却水系统异常

溅射前必须确认冷却水系统已开启且运行正常。冷却性能不足会造成局部温升过高,导致靶材裂纹或熔化。

延长靶材寿命的最佳实践

- 遵守推荐功率密度

不可超过材料功率极限,否则极易造成过热与损坏。 - 逐步升功启动

在开机时逐渐增加功率,避免热冲击与内部应力积累。 - 采用合适的粘结背板

粘结靶能提高散热效率与机械稳定性,但功率上限较低,须严格控制。 - 保持良好冷却系统

确保靶材与冷却组件的热接触充分,并定期检查冷却水循环是否畅通。 - 定期设备维护

检查溅射枪与阴极表面是否平整,以预防潜在的热失效风险。

结论

溅射靶材虽然属于消耗品,但通过正确操作与合理维护,其使用寿命可显著延长。

超过功率限制、粘结不良以及冷却不足,是导致靶材破裂的最常见原因。

只要在日常操作中主动识别并预防这些问题,就能有效降低靶材失效风险,提升溅射过程的稳定性与效率。