引言

在先进制造和纳米级工程领域中,薄膜的完整性不仅仅取决于厚度,还取决于其所承受的内部应力。无论是用于半导体、太阳能电池、MEMS、光学镀膜还是硬质防护层的薄膜,应力都是决定性能、耐久性和可靠性的重要因素之一。

残余应力——即沉积后薄膜内部存在的拉伸或压缩状态——可能导致翘曲、分层、开裂,甚至改变电子或光学性能。随着薄膜厚度缩小到微米甚至纳米级,这些效应会更加显著。

理解薄膜应力的成因,以及如何控制或降低它,是任何科研实验室或生产线都必须掌握的核心知识。本文将深入解析影响薄膜应力的主要因素,从沉积参数、材料选择到热失配与晶体结构效应。

什么是薄膜应力?

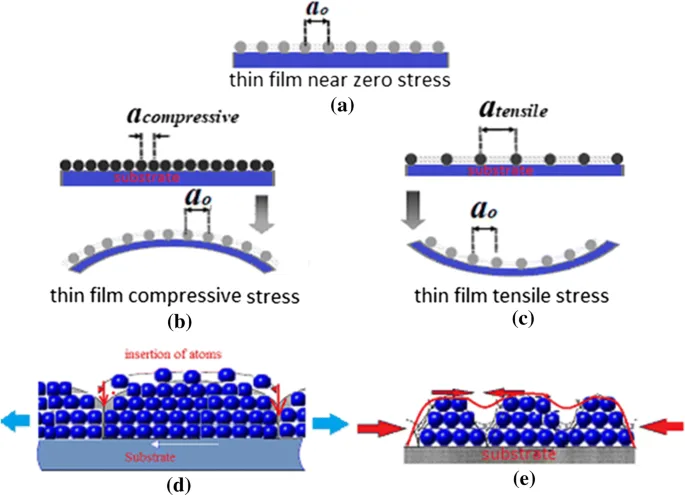

薄膜应力是指薄膜在沉积到基底后,其内部每单位面积所承受的内力。通常分为以下两类:

- 拉应力(Tensile Stress):向外拉伸薄膜,可能导致开裂或剥离。

- 压应力(Compressive Stress):向内压缩薄膜,可能导致起皱或鼓包。

应力又可分为两种类型:

- 内在应力(Intrinsic Stress):由薄膜生长过程本身引起。

- 外在应力(Extrinsic Stress):由外部因素造成,如温度变化或基底弯曲。

在实际应用中,这两种应力常常同时存在。

为什么薄膜应力如此重要?

如果薄膜应力得不到控制,可能会导致以下问题:

- 微电子器件失效:由于剥离或金属线断裂。

- 光学元件变形:影响反射率或折射率。

- MEMS性能退化:由于粘附或机械疲劳。

- 半导体制造良率下降:由于基底翘曲导致图形对准误差。

因此,管理薄膜应力不仅仅是为了尺寸控制,更是为了保持器件的功能性与稳定性。

影响薄膜应力的主要因素

让我们逐一探讨在沉积过程中影响应力的核心变量。

1. 沉积方法

不同的薄膜沉积技术会自然地产生不同的应力特征。

物理气相沉积(PVD)

如溅射、热蒸发、电子束蒸发等技术,通常因高能粒子轰击而产生压应力。

共溅射或HiPIMS技术可获得更致密的膜层,但应力也更高。

化学气相沉积(CVD)

低压CVD(LPCVD)通常在高温下生成拉应力膜层。

等离子增强CVD(PECVD)中的应力则取决于离子能量与生长条件。

原子层沉积(ALD)

ALD膜层因自限反应与均匀生长,通常具有低应力特性。

关键词整合示例:

“低应力ALD镀层(low stress ALD coatings)”、“PECVD薄膜应力”、“HiPIMS溅射膜特性(HiPIMS sputtered film properties)”

2. 沉积参数

沉积过程中的多项可控参数直接影响残余应力:

a. 沉积速率

高沉积速率可能导致膜层疏松、孔隙多,从而偏向拉应力。

低速沉积允许原子重新排列,通常形成压应力。

b. 基底温度

高温促进晶粒生长与应力释放,冷却速度也会影响热应力。

c. 工作气压

在溅射中,较高的氩气压会降低粒子能量,产生柱状结构与拉应力;

较低的气压则增加轰击能量,引起压应力。

d. 靶基距

改变沉积粒子到达基底的能量与方向性,从而影响应力分布。

3. 材料成分

材料本身的性质对应力有决定性影响:

- 原子半径与键合结构

- 热膨胀系数差异

- 晶体取向与织构

实例:

- 金属薄膜(如Cu、Al)通常应力较低,因其具延展性。

- 陶瓷薄膜(如TiO₂、Si₃N₄)因刚性强而应力较高。

- 复合薄膜(如氧氮化物、硅化物)可能因相分离或体积变化产生额外应力。

关键词整合示例:

“ITO薄膜应力(stress in ITO thin films)”、“TiN溅射膜开裂(TiN sputtered film cracking)”、“多层光学膜应力(multilayer optical film stress)”

4. 基底效应

基底性质显著影响薄膜应力的分布:

a. 热膨胀系数不匹配

当膜与基底在冷却时膨胀率不同,会产生热应力。

常见于玻璃、硅或聚合物基底上沉积金属或氧化物膜的情况。

b. 表面粗糙度

粗糙表面会造成局部应力集中或厚度不均。

c. 附着力质量

界面结合差会在拉应力下导致剥离。

d. 基底厚度

较薄的基底在应力作用下更易变形,影响沉积均匀性。

5. 膜厚与多层结构

薄膜的应力沿厚度方向并非恒定:

- 极薄膜(<100 nm)因岛状结构未完全合并,常呈拉应力。

- 较厚膜层可通过晶界扩散或位错形成实现应力释放。

- 多层膜可交替使用拉压层以平衡整体应力。

示例:

硬质镀层如TiN/CrN多层膜常利用此原理实现应力补偿。

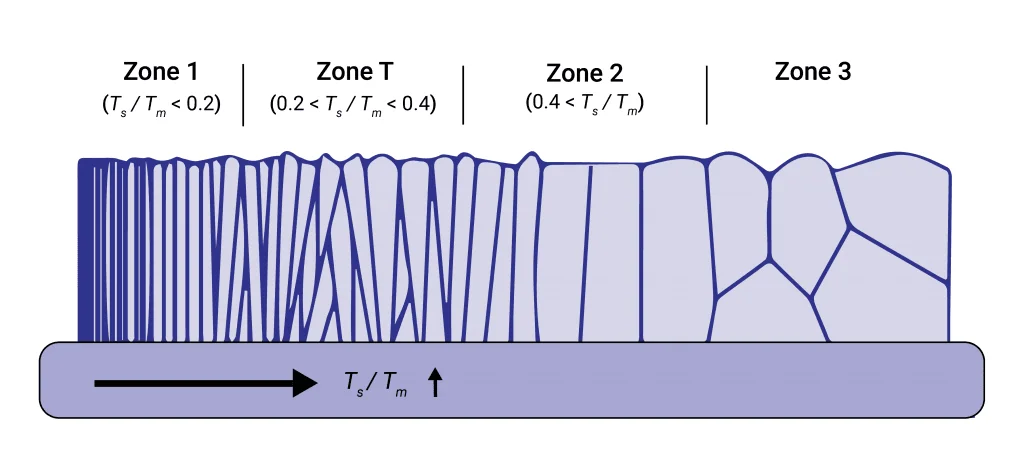

6. 微观结构与晶粒生长

薄膜的微观结构决定其原子排列与应力释放方式:

- 非晶膜(如SiO₂):应力低但机械强度较弱。

- 柱状晶结构:内部存在空隙,易形成拉应力。

- 致密晶粒结构:因原子轰击效应产生压应力。

晶界既可能成为应力集中区,也可成为应力松弛通道,取决于材料和温度。

7. 后处理工艺

沉积后的热或离子处理可显著改变应力状态:

a. 热退火(Annealing)

通过晶粒长大与扩散释放内应力,但需避免剧烈相变导致开裂。

b. 离子注入或离子束抛光

用于降低表面应力或平滑形貌,常见于精密光学与半导体调控中。

c. 激光或等离子体处理

通过局部加热或致密化调控应力分布。

关键词整合示例:

“退火对薄膜应力的影响(annealing effect on thin film stress)”、“离子束应力松弛镀层(ion beam relaxed coatings)”、“激光应力释放MEMS薄膜(laser stress relief in MEMS films)”

薄膜应力的测量方法

可控应力的前提是可测量。常用方法包括:

- 晶圆曲率法(Stoney方程)

测量沉积前后基底弯曲程度,是硅片工艺中最常用的应力评估方法。 - X射线衍射(XRD)

分析晶格应变,可揭示内在应力。 - 拉曼光谱(Raman)

用于半导体和介质薄膜的应力分布映射。 - 纳米压痕(Nanoindentation)

通过局部硬度与弹性模量反映机械应力。 - 激光干涉法(Laser Interferometry)

在MEMS与微光学中可实现纳米级翘曲检测。

减小或调控薄膜应力的策略

以下是降低或优化应力以提升膜性能的实用方法:

- 调整溅射气压与功率

- 采用基底加热或偏压

- 引入多层或梯度结构

- 使用低应力沉积技术(如ALD)

- 通过退火循环释放内应力

- 选用应力补偿材料(如Mo/Cr组合)

- 使用旋转或倾斜基底以提高原子沉积均匀性

典型应用实例

半导体互连层

硅上沉积铜膜需兼顾附着力、低电阻与最小应力,以避免热循环开裂。

光学滤光片

玻璃基底上的多层膜(如MgF₂/TiO₂)需应力平衡以保持平整度和光学透明度。

柔性电子器件

透明导电膜如ITO或ZnO:Al需低拉应力以抵抗弯折开裂。

航空航天镀层

硬质膜如DLC或TiAlN需承受高压应力以增强耐磨性,同时防止剥落。

结论

薄膜应力是一个复杂但可控的课题,融合了物理、化学与材料科学原理。

从调节溅射条件的工艺工程师,到研发新一代功能镀层的科研人员,理解应力的形成机制能带来更合理的设计、更高的耐久性和更优的器件可靠性。

通过系统考虑沉积方法、材料特性、基底匹配及后处理工艺,薄膜应力不仅可以被最小化,更可以被工程化地利用以优化功能表现。

相关产品

纯金属靶材(Pure Metal Targets)

如铟、钼、铁硼等高纯金属靶。

- Indium Sputtering Target(铟靶)

- Molybdenum Rotary Sputtering Target(旋转钼靶)

- Iron Boride Sputtering Target(铁硼靶)

合金靶材(Alloy Targets)

可根据应用定制成分与性能。

陶瓷靶材(Ceramic Targets)

典型如Al₂O₃、SiO₂、TiO₂等氧化物靶。

稀土靶材(Rare Earth Targets)

适用于先进技术领域的稀土材料。

旋转靶(Rotary Targets)

专为大面积镀膜系统设计。