电子束蒸发(E-beam Evaporation)是现代物理气相沉积(PVD)技术中的核心工艺之一。无论是半导体晶圆、光学器件、先进传感器,还是航空航天领域的关键薄膜组件,只要需要获得高纯度、高致密度、可严格控制的薄膜层,E-beam 技术几乎都是首选。

在每一套 E-beam 蒸发源内部,都有一个看似简单却至关重要的部件 —— 用于承载蒸发材料的坩埚(Crucible)或衬套(Liner),它必须长期承受极端高温与强电子束的轰击。

在多种坩埚材料(钨、钼、钽、氧化铝、氮化硼、PBN等)中,石墨坩埚凭借其高导热性、良好稳定性、优良兼容性及成本优势,已成为非常实用的选择。对于生产线工程师以及负责设备耗材采购的用户而言,深入理解石墨坩埚的性能特征、适用范围及其局限性,具有重要意义。

本文对石墨 E-beam 坩埚的材料特性、制造工艺、实际使用表现以及与其他坩埚材料的对比进行了系统介绍,并面向使用 Telemark、Temescal、Lesker、Denton、CHA、ULVAC 及各类 OEM 设备的用户提供技术选型参考。

一、石墨坩埚在现代 E-beam 蒸发中的作用

在电子束蒸发源内,高能电子束聚焦在固态蒸发材料(如金属、氧化物、氟化物、氮化物等)表面。电子束的动能转化为超高热流,使材料熔融并蒸发,蒸汽沉积于上方的基底上形成薄膜。

由于电子束具有高度局域性,其作用点温度可轻松达到 2000–3000 °C 或更高。因此:

坩埚必须承受:

- 极端高温

- 熔融池与水冷铜炉膛之间的陡峭温度梯度

- 快速功率变化与频繁热循环

- 熔融材料与残余气体的化学反应

坩埚并不是一个“被动容器”,它会直接影响:

- 蒸发速率稳定性

- 薄膜纯度

- 材料利用率

- E-beam 炮及炉膛寿命

任何裂纹、反应或污染都可能导致镀膜失败。

石墨坩埚能够同时满足多项要求。其由高纯、高致密石墨模块经机械加工制成,可制作成多腔式结构、阶梯结构或标准衬套,并直接放入水冷铜炉膛。对于生产环境而言,石墨坩埚不仅稳定可靠,而且成本可控,可按消耗品模式定期更换。

二、石墨坩埚具备优异性能的材料基础

石墨的性能源于其独特的晶体结构:碳原子形成六角层状排列,层间可滑移但整体结构极其稳定。

1. 高导热性 —— 显著减少局部过热

致密等静压石墨导热率约为 80–150 W/m·K,远高于氧化铝等陶瓷材料。

高导热意味着电子束产生的热量可迅速扩散,避免熔池局部沸腾、飞溅等不稳定现象,有助于获得更平稳的蒸发表面。

2. 极高耐热性

石墨无传统意义的熔点,在真空中约 3650 °C 以上升华。

因此,石墨坩埚可承受 E-beam 下的极端高温,不会软化或塌陷,适用于低熔点金属至难熔金属乃至碳化物的蒸发。

3. 优异的抗热震性

石墨结合了:

- 高导热

- 低膨胀系数

- 材料在压缩状态下的良好强度

因此可经受快速升降温,是生产和研发中频繁热循环的理想材料。

4. 良好的化学惰性

在高真空、低氧环境下,石墨对大多数金属和化合物表现出惰性。

其兼容材料包括:

- 贵金属

- 过渡金属

- 大多数稀土金属

- 各类合金

- 常见氟化物、部分氮化物、硫化物

例外情况主要包括:

- 易被还原的金属氧化物(可能吸碳)

- 高温氧环境下的氧化问题

这些情况可通过涂层(如 BN)或换用 PBN、BN、金属坩埚解决。

5. 高纯度可控制污染

优质坩埚采用高纯等静压石墨(灰分 <20 ppm),显著降低金属杂质进入薄膜的风险。对于高端光学与半导体应用,可提供更高纯度等级。

6. 较高机械稳定性

石墨虽脆,但在压缩状态和高温下性能良好。安装在炉膛中后,其结构可持续保持稳定。

操作人员需注意避免坩埚跌落或使用硬工具撬动,以免造成崩边和裂纹。

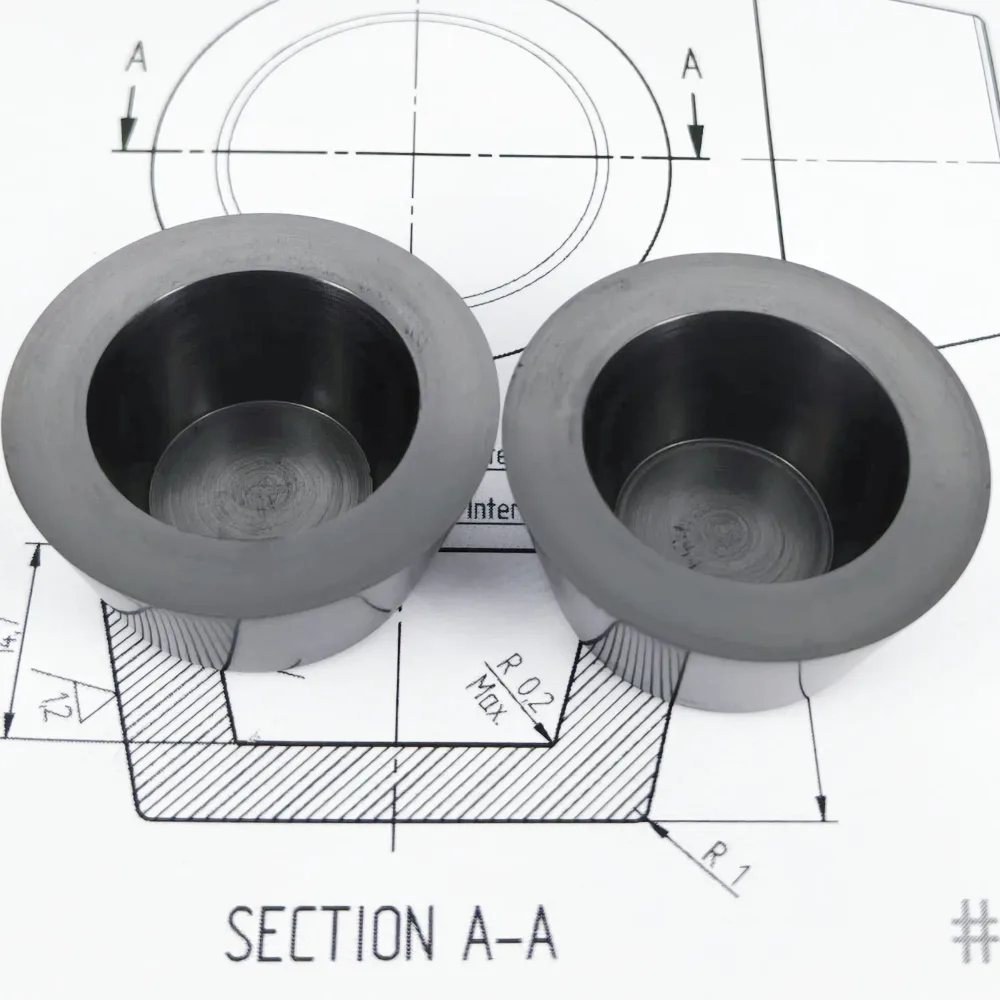

三、石墨坩埚的制造:从石墨块到高精度成品

(1) 原料选择

科跃材料采用高密度、细晶粒、均匀孔隙结构的等静压石墨,确保:

- 导热特性可预测

- 加工性能稳定

- 内部缺陷极少

(2) 精密 CNC 加工

石墨软且易产尘,加工策略需区别于金属加工。

可实现的结构包括:

- 圆柱形腔体

- 平底或锥形坩埚

- 多阶结构

- 插入式 liner

- OEM 专用几何结构

所有尺寸均严格控制公差,确保与铜炉膛密合以提升导热与稳定性。

(3) 涂层选项

可选择:

- BN 涂层:防止氧化物侵蚀、降低润湿

- Pyrolytic Graphite(PG)涂层:形成高纯隔离层

- SiC 涂层:提升耐化学性与强度

涂层极薄,不影响导热但可延长寿命。

(4) 最终质量检验

包括:

- 尺寸与图纸比对

- 外观检查

- 密度与孔隙度一致性

- 灰分/杂质检测(如需)

确保每批产品的稳定性。

四、石墨坩埚在实际使用中的优势、限制及兼容性

优势 1:成本显著低于金属坩埚

与钨、钼等材料相比,石墨价格低得多。

可作为日常消耗品使用,极大降低运行成本。

优势 2:蒸发过程更稳定

- 均匀的熔池温度

- 更可靠的蒸发速率

- 更少飞溅与“突沸”

使用石墨坩埚往往能显著改善厚度均匀性。

优势 3:兼容材料范围广

适用于:

- Al、Cu、Ag、Au、Ni、Zn、Sn、In、Pb

- Ti、Zr、Hf 等多数金属

- 稀土金属

- 各类氟化物材料(如 MgF₂、CaF₂、LiF)

并适用于某些碳化物、硫化物、氮化物。

限制 1:不适合易被还原的氧化物

如:

- Cr₂O₃

- TiO₂

- 高温氧化物

可能吸碳或生成碳化物。

解决方案:

- BN/PBN 坩埚

- 涂层坩埚

- 工艺参数优化

限制 2:脆性材料,需小心操作

实际损坏多发生在搬运过程而非蒸发过程。

限制 3:寿命受工况影响较大

- 低熔点材料可超过百次循环

- 高温强功率工艺寿命会缩短

- 腐蚀性强的材料需涂层延寿

用户多通过膜厚控制数据和视觉检查决定更换周期。

五、典型应用、材料选择与选型建议

石墨坩埚广泛用于:

● 半导体行业

用于金属化工艺(Al/Cu 蒸发)、扩散阻挡层、种子层等工艺。

多腔炉膛中采用石墨 liner 可快速切换材料并保护铜炉膛。

● 光学镀膜

适用于:

- 镜面铝

- 红外与激光用金/银

- 若干氟化物蒸发材料

对于易被还原的氧化物,可搭配 BN/PBN 坩埚。

● 太阳能与能源应用

常用于蒸发:

- In、Cu、Ag、Al 等薄膜材料

● 科研院所

材料切换频繁,石墨坩埚成本低、兼容性好、可快速定制,极具优势。

六、坩埚选型步骤(科跃材料建议)

- 根据蒸发材料选择坩埚类型

- 一般金属、氟化物 → 石墨最佳

- 易还原氧化物 → BN/PBN 或涂层石墨

- 确定系统规格

- Telemark、Temescal、Lesker、Denton、ULVAC 或定制 OEM

- 按炉膛尺寸选择对应几何结构

- 确定腔体形状与容量

- 圆形 / 锥形 / 阶梯结构

- 单腔或多腔型

- 根据温度与功率要求选择材料等级

- 高功率工况可能需要更高纯度或涂层结构

- 平衡预算与性能需求

石墨通常是性价比最高的选择,可显著降低批量生产成本。

科跃材料可提供:

- 标准兼容 Telemark / Temescal / Lesker 等型号

- 全定制 CNC 坩埚与衬套

- BN / SiC / PG 涂层选项

- 快速交付与稳定批量品质

结论

石墨 E-beam 坩埚在薄膜制造中扮演着极为关键的角色。它兼具:

- 足够的耐热能力

- 优异的导热性

- 广泛材料兼容性

- 稳定的蒸发性能

- 显著成本优势

在合理选型与正确使用的前提下,石墨坩埚可帮助用户获得更稳定的膜层、更低的污染、更可控的工艺以及更低的运行成本。

对于正在规划新 E-beam 工艺或试图优化现有工艺的工程师与采购人员,石墨坩埚几乎应当成为优先讨论的方案。配合 BN、PBN 或金属坩埚针对特定材料的应用,可形成灵活、高效、经济的坩埚体系。

苏州科跃材料科技有限公司

提供高纯、高致密、精密加工的石墨 E-beam 坩埚,支持标准与定制几何结构,并可根据您的蒸发材料、设备型号与工艺要求给出专业选型建议。

如需咨询、图纸支持或报价,请联系:

📩 sales@keyuematerials.com