如果您从事电子、航空航天或光学等行业,您一定知道拥有可靠的薄膜沉积工艺有多么重要。薄膜广泛应用于电子元件、光学镀膜等领域,其质量对产品性能有着至关重要的影响。

在众多薄膜沉积方法中,电子束蒸发(Electron Beam Evaporation,简称 E-Beam Evaporation)是一种应用最广、性能最优的工艺之一。

本文将深入介绍电子束蒸发的原理、优缺点、系统主要组成部分,以及优化薄膜沉积的技巧。无论您是刚接触薄膜技术的新手,还是经验丰富的工程师,这份指南都将帮助您更好地理解并提升薄膜沉积质量。

一、了解薄膜沉积

什么是薄膜沉积?

薄膜沉积是将一层材料涂覆或沉积到基底上的过程。沉积层厚度可以从几纳米到几微米不等,取决于具体应用。薄膜广泛用于电子、光学、能源和航空航天等行业。

主要沉积技术包括:

- 物理气相沉积(PVD):在真空环境下将材料汽化并沉积到基底表面的技术总称。

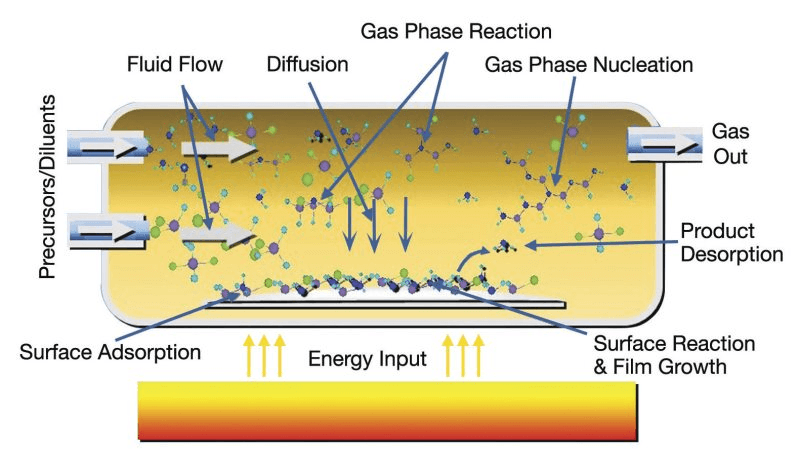

- 化学气相沉积(CVD):利用气态化学前驱体反应,在基底上沉积材料的工艺。

- 电子束蒸发(E-Beam Evaporation):一种特殊的 PVD 技术,利用高能电子束加热并汽化材料,再在基底上冷凝成膜。

电子束蒸发通常在高真空环境中进行,以避免污染,确保薄膜纯净、均匀。

二、电子束蒸发的原理

电子束蒸发通过聚焦高能电子束照射到靶材(蒸发源材料)上,使其汽化。汽化的物质在真空腔中传输并沉积到基底上形成薄膜。

该方法适用于金属、半导体以及绝缘体等多种材料。

由于整个过程在高真空中进行,污染极少,薄膜纯度高。通过精确控制电子束的能量与聚焦位置,可以获得厚度均匀、致密的薄膜,是实现高精度薄膜制备的理想工艺。

三、电子束蒸发的优势

1. 材料兼容性广

E-Beam 蒸发几乎可用于各种材料,包括金、银、铜、铝等金属,硅、锗等半导体,以及二氧化硅、二氧化钛等绝缘体。这使其在电子、光学与航天领域都极具灵活性。

2. 高纯度与高均匀性

由于蒸发过程在高真空环境中进行,污染风险极低,可制得极高纯度、致密均匀的薄膜。对于电子器件与半导体制造等高标准应用,这是至关重要的优势。

3. 精确控制膜厚

通过调节电子束能量和蒸发源与基底之间的距离,可精确控制蒸发速率与薄膜厚度,从而获得高重复性、高精度的膜层。

4. 适用于高熔点材料

电子束蒸发特别适合钨(W)、钼(Mo)等高熔点材料。这些材料可在无需极高加热温度的情况下被汽化沉积,弥补了热蒸发工艺的局限。

四、电子束蒸发的局限性

1. 沉积面积有限

电子束通常聚焦在材料表面的一小块区域,因此有效沉积面积受限。可通过多电子枪设计或基底旋转装置实现均匀大面积镀膜。

2. 可能导致靶材损伤

高能电子束加热迅速,若控制不当易导致靶材局部过热或飞溅。因此需优化电子束功率与聚焦参数以避免热损伤。

3. 系统结构复杂

E-Beam 系统较为复杂,需要高真空环境和精准的电子枪控制。系统维护和调试要求较高。

五、电子束蒸发系统的关键组成

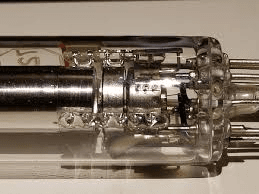

- 电子枪(Electron Gun)

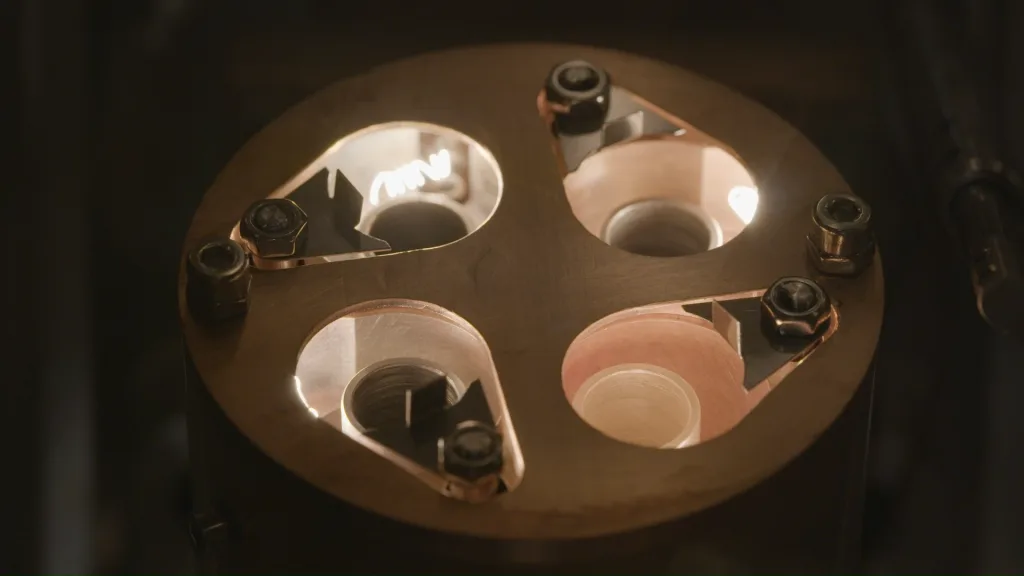

系统核心部件,产生高能电子束。由阴极、阳极及加热灯丝组成,电子束聚焦至靶材表面,使材料汽化。 - 坩埚(Crucible)

承载靶材的容器,通常由钨、钼等耐高温材料制成,以防污染并高效传热。 - 基底支架(Substrate Holder)

用于固定基底,可旋转或倾斜,确保薄膜均匀沉积。 - 真空腔体(Vacuum Chamber)

整个沉积过程在真空腔内完成,典型工作压力约为 10⁻⁶ Torr,可避免气体干扰与杂质污染。

六、电子束蒸发技术类型

- 直接蒸发(Direct Deposition)

电子束直接加热靶材,使其汽化并冷凝到基底上,是最常见的蒸发方式。 - 快门控制蒸发(Shutter-Controlled Deposition)

通过可控快门调节蒸气到达基底的时间与量,实现薄膜厚度的精确控制。 - 共蒸发(Co-Evaporation)

同时汽化两种或多种材料以形成合金或复合膜,用于半导体或光学多层膜制备。

七、常用蒸发材料

- 金属:Au、Ag、Cu、Ti、W、Al

- 半导体:Si、Ge、GaAs

- 绝缘体:SiO₂、TiO₂

材料选择取决于所需的薄膜性能,如导电性、透光性或机械稳定性。

八、影响 E-Beam 蒸发效率的因素

- 蒸发速率:由电子束功率、坩埚尺寸及电子束与靶材距离决定。

- 沉积角度:与坩埚和基底的相对位置有关,影响膜厚均匀性。

- 基底温度:影响薄膜的附着力与结晶度。适度升温有助于提高膜层致密性,但温度过高可能引起应力。

九、电子束蒸发的主要应用

- 电子行业

用于制备晶体管、二极管、集成电路等所需的金属或半导体薄膜。 - 光学领域

通过沉积金属或介质薄膜,用于制造镜片、反射镜与光学滤光片。 - 航空航天

用于卫星、航天器等高性能部件的薄膜涂层,如钨、钼等高熔点材料。

十、与其他沉积方法的比较

| 方法 | 特点 | 优势 |

|---|---|---|

| 电子束蒸发 (E-Beam) | 电子束高能加热靶材 | 纯度高、厚度控制精确、适用于高熔点材料 |

| 磁控溅射 (Sputtering) | 离子轰击释放原子 | 可沉积大面积、膜附着力强 |

| 热蒸发 (Thermal Evaporation) | 加热源直接汽化材料 | 系统简单、成本低 |

| 化学气相沉积 (CVD) | 气相反应生成薄膜 | 可沉积复杂化合物膜层 |

结论

电子束蒸发是一种高纯度、高精度且材料兼容性强的薄膜沉积方法。

尽管存在沉积面积受限、靶材受热风险等缺点,但凭借其在高纯度和可控性方面的优势,依然是电子、光学和航天行业的首选技术。

通过掌握电子束蒸发的基本原理、系统组成与优化方法,您可以在科研与生产中获得更优质的薄膜制备结果。

无论您是初学者还是经验丰富的材料工程师,电子束蒸发都将帮助您实现更高质量、更稳定的薄膜沉积。