引言:氮化镓在薄膜制造中的重要性持续上升

随着半导体与光电行业向更高功率密度、更高频率及更高热稳定性迈进,**氮化镓(Gallium Nitride)**已经成为核心功能材料之一。其宽带隙、高电子迁移率以及优异的热导特性,使其不仅在器件制造端占据重要地位,更在薄膜制备中发挥不可替代的作用。

虽然传统氮化镓薄膜制备多依赖 CVD、MOCVD 或 MBE,但随着高纯、高致密氮化镓溅射靶材的成熟,磁控溅射(PVD)已成为更具可扩展性、更安全、成本更可控的工艺路线。科跃材料开发的高致密化氮化镓靶材,为实现高均匀度、低颗粒率及多层结构堆叠提供了可靠保障。

氮化镓的关键物性及其应用价值

氮化镓的材料参数直接支撑其在高端电子与光学薄膜中的性能优势:

- 化学式:GaN(氮化镓)

- 晶体结构:六方纤锌矿

- 带隙:约 3.4 eV(直接带隙)

- 热导率:≈ 130 W/m·K

- 电子迁移率:1500–2000 cm²/V·s

- 击穿电场强度:≈ 3 MV/cm

- 理论熔点:> 2500°C

凭借这些特性,氮化镓广泛应用于高温、高频、高压电子器件,并在光电、功率转换及紫外检测技术中表现突出。

氮化镓溅射靶材的制造工艺

由于氮化镓呈陶瓷特性且熔点极高,因此靶材制备对工艺要求十分严格。科跃材料主要采用以下两类成熟路线:

● 热压 / 热等静压(HIP)烧结工艺

- 采用高纯氮化镓粉末(通常通过氨化或碳热还原制得)。

- 必要时添加少量烧结助剂以提高致密度。

- 经 HIP 处理后,可显著降低孔隙,提高机械强度和溅射稳定性。

● 等离子喷涂或冷喷涂成形

- 适用于大尺寸靶材或特殊几何形状。

- 氮化镓颗粒以高速撞击在背板上形成致密结构。

● 背板选择与结合方式

氮化镓较脆,通常需与 铜(Cu)或钼(Mo)背板铟焊结合,以提升散热效率与结构稳定性。科跃材料提供标准及定制背板方案。

氮化镓溅射工艺的关键参数

优质薄膜制备依赖严格控制的溅射条件:

| 参数 | 常用范围 |

|---|---|

| 基础真空 | ≤ 5×10⁻⁶ Torr |

| 工艺气体 | Ar,或 Ar + N₂ |

| 基片温度 | 300–700°C |

| 溅射电源 | RF 为主(绝缘材料),掺杂靶可用 DC |

| 靶基距 | 5–10 cm |

| 沉积速率 | 0.1–1 nm/s |

适量加入 N₂ 可帮助维持氮化镓的化学计量比,减少氮损失,提高薄膜成分稳定性。

氮化镓薄膜的典型应用

氮化镓溅射靶材在以下领域中发挥关键作用:

● LED 及光电器件

用于制备缓冲层、接触层及结构调整薄膜。

● 功率电子

支持高速开关、车载电源、工业功率模块等高压应用。

● 射频通信(5G / 雷达)

是 HEMT 器件和毫米波通信芯片的重要组成材料。

● 深紫外探测与太阳盲传感

氮化镓对紫外区域的高灵敏度推动其在探测器中的广泛应用。

● 微机电系统(MEMS)

利用其压电特性制作高温、耐腐蚀传感器与微驱动器。

氮化镓溅射过程中的技术挑战

尽管工艺成熟,但氮化镓溅射仍可能遇到以下难点:

- 靶材脆裂:主要因热冲击或致密度不足。

- 化学计量偏差:Ga/N 比例变化会显著影响薄膜电性能。

- 氧污染:表面易氧化,需注意储存与前处理。

- 颗粒生成:靶材孔隙或等离子体不稳定均可能导致喷点。

- 靶面中毒:常见于反应溅射,会降低沉积效率。

科跃材料通过高致密化工艺、严格原料筛选和稳定的 HIP 处理最大限度降低上述风险。

氮化镓薄膜的表征技术

薄膜制备后,通常使用以下手段分析其结构与性能:

- XRD:晶相、结晶质量、择优取向

- SEM / AFM:厚度、粗糙度、颗粒结构

- XPS:表面成分、键态、杂质分布

- PL 光致发光:缺陷密度、光学特性

- 霍尔测试:迁移率、载流子浓度、电阻率

这些测试对于 LED、HEMT 及紫外探测应用尤为关键。

氮化镓溅射与其他薄膜技术的比较

| 工艺 | 优势 | 局限 |

|---|---|---|

| 磁控溅射 | 工艺清洁、温度较低、可大面积制备 | 成分控制要求高 |

| MOCVD | 结晶质量优异 | 成本高、使用有毒前驱体 |

| MBE | 原子层级控制 | 设备昂贵、产能低 |

| PLD | 成分复制性好 | 颗粒多,不适合规模化生产 |

在成本、工艺兼容性与可扩展性方面,氮化镓溅射靶材仍具有突出的综合优势。

氮化镓溅射的技术趋势

● 氮化镓-on-Si 技术

支持更大尺寸、更低成本的器件平台。

● 透明氮化镓

应用于透明电子、柔性显示与光探测。

● 掺杂氮化镓靶材(Mg、Si、Fe 等)

可直接调控薄膜电特性,提升器件设计灵活性。

● 柔性氮化镓薄膜

适用于可穿戴电子、生物电子界面等新兴应用。

● HiPIMS 等先进溅射技术

通过高能离化提升薄膜致密度与应力控制能力。

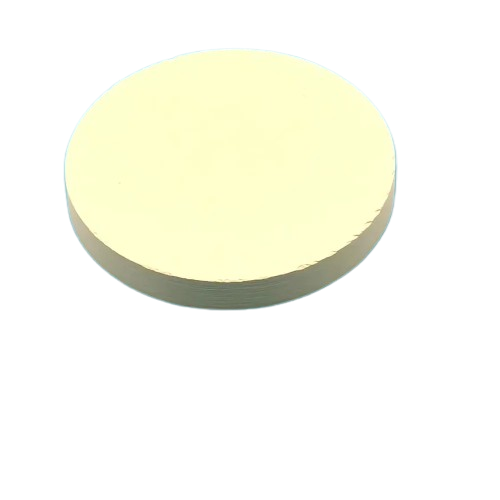

科跃材料建议:如何选择高质量氮化镓靶材

- 纯度:建议 ≥ 99.99%(4N)

- 致密度:≥ 95% 理论密度,可显著降低颗粒

- 晶粒均匀性:细小稳定晶粒可提升溅射平稳性

- 背板结合:推荐铜或钼背板以增强散热与可靠性

- 尺寸规格:支持 1″、2″、3″ 及全定制靶材

科跃材料提供多种规格的氮化镓靶材,并可根据客户设备定制孔位、厚度及结合方式。

常见问答(FAQ)

Q1:氮化镓靶材通常使用哪种溅射方式?

A1:因氮化镓为绝缘材料,常采用 RF 溅射;掺杂靶材可使用 DC。

Q2:氮化镓是否适合沉积到所有基底上?

A2:可,但需考虑晶格失配产生的应力;Si、蓝宝石、SiC 是常见选择。

Q3:氮化镓溅射是否安全?

A3:氮化镓稳定无毒,不涉及 MOCVD 中的高危前驱体。

Q4:靶材开裂的原因是什么?

A4:多为热冲击或致密度不足,应使用经过 HIP 的高品质靶材。

Q5:氮化镓能用于透明器件吗?

A5:可以,在适当厚度下可实现半透明特性。

结语

作为先进薄膜制造中不可或缺的关键材料,氮化镓溅射靶材正助力功率电子、射频通信、深紫外探测、光电器件以及柔性电子的快速发展。

科跃材料长期致力于提供高纯度、高致密度的氮化镓靶材与定制化解决方案,为科研机构、半导体制造商及光电企业提供可靠稳定的材料支持。

如需了解更多规格或申请报价,请联系:

📩 sales@keyuematerials.com