氧化铟锡(Indium Tin Oxide,简称 ITO)是一种在现代科技中扮演关键角色的材料。其高电导率、光学透明性和化学稳定性,使其在众多应用中不可或缺。从消费电子到可再生能源系统,ITO 被广泛应用于多个行业,推动着前沿技术的发展。

本文将全面介绍 ITO 的组成、特性、制造工艺及多样化的应用,并探讨最新研究趋势和未来潜在的发展方向。

1. 什么是氧化铟锡 (ITO)

ITO 是由氧化铟 (In₂O₃) 与氧化锡 (SnO₂) 组成的复合氧化物,兼具光学透明与电导性能,被视为典型的透明导电材料。它主要用于需要在透明薄层中实现导电的场景。

典型 ITO 的组成约为 90% 氧化铟与 10% 氧化锡,锡氧化物在其中起到掺杂剂作用,以提升电导率。最终形成的 ITO 薄膜不仅具备良好导电性,同时在可见光范围内具有极高的透明度,非常适合光学应用。

2. 组成

ITO 由两种氧化物组成:氧化铟 (In₂O₃) 和氧化锡 (SnO₂)。铟是一种稀有、柔软的银白色金属,锡则是一种更为常见、历史悠久的金属。

纯氧化铟导电性较差,而掺入氧化锡可显著提升其电导性能。通常 ITO 膜中铟与锡的摩尔比约为 9:1,但可根据不同应用需求进行调整以优化性能。

3. ITO 的主要特性

3.1 电导率

ITO 具有优异的电导率,虽然不及铜或银,但掺锡后自由电子数量增加,大大提高了导电性。ITO 薄膜可作为透明电极广泛用于触控屏、太阳能电池等需要电导与透光兼具的设备中。

3.2 光学透明性

ITO 在可见光范围的透光率可超过 80%。其透明度可通过膜厚调节:较厚膜导电性更高但透明度下降;较薄膜则相反。这种可调性在实际应用中至关重要。

3.3 化学稳定性

ITO 具有良好的化学稳定性,耐腐蚀、抗氧化,适合户外显示或太阳能电池等长期暴露环境。

3.4 耐用性与硬度

ITO 膜耐机械应力和刮擦,保证了电子设备的长期可靠性。

4. 制造工艺

4.1 溅射沉积

溅射是生产 ITO 薄膜最常见的方法。通过在真空腔中高能粒子轰击 ITO 靶材,使原子沉积到基片上形成薄膜。该方法可精准控制膜厚与均匀度,可应用于玻璃、塑料及金属基底,广泛用于触控屏、平板显示和太阳能电池生产。

4.2 化学气相沉积 (CVD)

CVD 通过在反应腔中引入含铟和锡的气态前驱体分解沉积而成,可获得高质量、高均匀度薄膜,适合高端光电器件,但工艺复杂且成本较高。

4.3 其他技术

脉冲激光沉积 (PLD)、溶胶-凝胶 (Sol-Gel) 以及原子层沉积 (ALD) 也可制备 ITO 薄膜,可在非平面表面或原子级控制膜厚。

5. 应用领域

5.1 触控显示

ITO 是电容式触控屏的核心透明电极材料,确保屏幕清晰度和灵敏的触控响应,广泛用于智能手机、平板和笔记本电脑。

5.2 太阳能电池

在薄膜太阳能电池中,ITO 作为透明电极,既允许光线进入活性层,又导出电流,也应用于有机光伏(OPV)和染料敏化电池(DSSC)。

5.3 平板显示

在液晶显示(LCD)和有机发光二极管(OLED)屏幕中,ITO 作为透明电极保证电信号传输和显示清晰度,适用于电视、显示器、数字标牌等。

5.4 智能窗

ITO 用于智能调光窗的导电层,可根据光照或温度调节透光率,帮助建筑节能并提升舒适度。

5.5 发光器件

在 LED 和 OLED 等发光器件中,ITO 作为透明电极提升发光效率与电控性能。

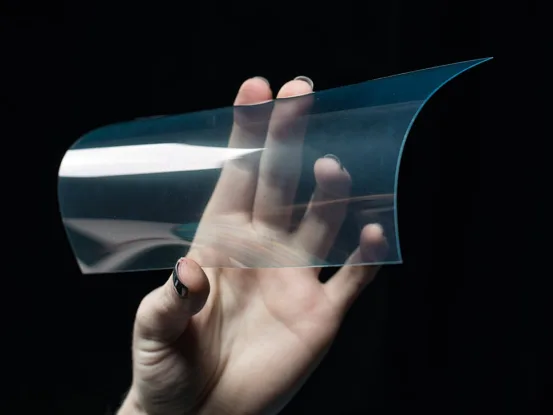

5.6 可穿戴设备

ITO 制成的透明导电膜轻薄柔韧,可用于智能手表、健身追踪器和医疗传感器。

6. 挑战与未来发展

ITO 的主要挑战在于铟资源稀缺且价格昂贵。随着需求增长,研究人员正探索银纳米线、石墨烯和导电高分子等潜在替代材料。

此外,ITO 薄膜的脆性限制了其在柔性电子中的应用,研发者正在开发可弯曲 ITO 涂层与复合材料以克服这一问题。

7. 结论

氧化铟锡(ITO)以卓越的电导率、光学透明性和化学稳定性,成为现代科技的重要支柱。从消费电子到可再生能源,它在众多领域中不可替代。

随着研究推进与新应用出现,ITO 仍将是未来技术的重要组成部分。

通过深入了解 ITO 的特性、制备方法和应用,可以更好地认识其在当代与未来科技中的核心价值。