一、铱靶材并非“常规选项”,而是为极端需求而生

在磁控溅射靶材体系中,大多数金属靶材(如 Al、Ti、Cu、Cr、Au 等)解决的是通用沉积问题:导电、附着、装饰或基础功能。

而**铱靶材(Iridium Sputtering Target, Ir)**的存在,本质上是为了解决一类更“难”的问题:

- 高温环境下薄膜失效

- 强腐蚀或强氧化条件

- 长期服役中界面或电极退化

- 对薄膜致密度、稳定性和寿命极端敏感的系统

因此,选择铱靶材,往往不是成本驱动,而是失效机制倒逼的工程选择。

二、铱的材料本征特性决定了它的独特地位

1. 极高熔点与热稳定性

铱的熔点约 2446 °C,在所有常用溅射金属中名列前茅,仅次于钨、铼等极少数难熔金属。

这一特性直接带来的工程价值是:

- 在高温沉积或高功率溅射条件下结构稳定

- 薄膜在高温退火或器件工作过程中不易发生重结晶或形貌退化

- 适合长期高温服役的薄膜体系

2. 卓越的化学惰性与耐腐蚀性

铱是最耐腐蚀的金属之一:

- 对强酸、强氧化环境高度稳定

- 在空气、高温氧化气氛中反应速率极低

这使铱薄膜在以下环境中表现突出:

- 氧化物功能薄膜体系

- 腐蚀性气体或等离子环境

- 高可靠性传感与电极系统

3. 高密度、低迁移率带来的结构稳定性

与 Ag、Au 等贵金属相比,铱具有:

- 更高的原子密度

- 更低的原子迁移倾向

这意味着铱薄膜:

- 不易发生电迁移

- 不易在高温或电场作用下产生空洞

- 长期服役中厚度和结构更稳定

三、从“溅射行为”看铱靶材的工程优势

1. 适合高功率、高负载溅射条件

在实际生产中,铱靶材常被用于:

- 高功率密度溅射

- 高温基底沉积

- 长时间连续运行工况

其靶面烧蚀稳定,不易出现局部异常放电或快速失效。

2. 薄膜致密度与一致性优势明显

铱原子质量大、溅射能量分布集中,往往更容易形成:

- 致密薄膜结构

- 较低孔隙率

- 稳定的晶体取向

这对于功能薄膜、电极层和阻挡层尤为关键。

四、为什么不用其他靶材?——工程对比视角

1. 铱 vs 铂(Pt)

| 对比点 | 铱(Ir) | 铂(Pt) |

|---|---|---|

| 熔点 | 更高 | 较高 |

| 高温稳定性 | 更优 | 良好 |

| 电迁移风险 | 更低 | 相对较高 |

| 成本 | 较高 | 高 |

| 适合场景 | 极端环境 | 通用高端应用 |

👉 结论:当应用涉及高温 + 长寿命,铱优于铂。

2. 铱 vs 金(Au)

| 对比点 | 铱 | 金 |

|---|---|---|

| 化学惰性 | 极高 | 高 |

| 迁移风险 | 极低 | 高 |

| 高温稳定性 | 优秀 | 一般 |

| 常见用途 | 功能电极 | 导电、装饰 |

👉 结论:铱适合功能性与可靠性,金更偏向导电与工艺友好。

3. 铱 vs 钯(Pd)

| 对比点 | 铱 | 钯 |

|---|---|---|

| 高温性能 | 更强 | 中等 |

| 氢相关功能 | 一般 | 极强 |

| 稳定性 | 极高 | 高 |

👉 结论:氢功能选 Pd,高温与耐久选 Ir。

五、铱靶材的典型应用场景(不是“哪里都用”,而是“用在关键点”)

1. 高温稳定电极层

在以下系统中,铱薄膜常被用于电极层或功能电极:

- 高温传感器

- 氧化物电子器件

- 铁电 / 压电薄膜系统

其优势在于长期电性能稳定、不退化。

2. 氧化物薄膜与功能材料体系

铱常作为:

- 底电极

- 种子层

- 扩散阻挡层

用于 PZT、IrO₂、RuO₂ 等氧化物薄膜体系中,能够承受高温氧化制程。

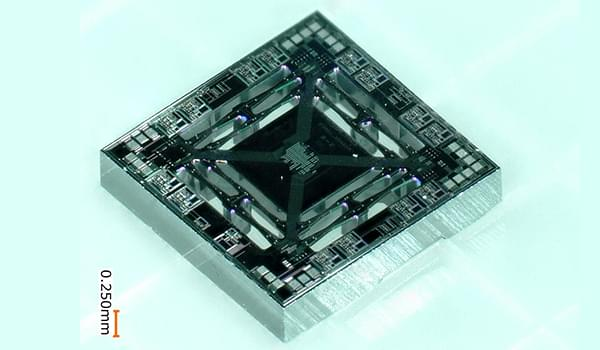

3. MEMS 与高可靠性微器件

在 MEMS 与精密微器件中,铱薄膜可提供:

- 抗疲劳性能

- 抗环境老化能力

- 长期尺寸与电学稳定性

适合航空航天、工业传感等领域。

4. 科研与极端条件实验

在材料科学与物理研究中,铱靶材常被用于:

- 高温薄膜模型研究

- 极端环境下的材料行为测试

- 新型功能薄膜开发

六、铱靶材的制造与工程要点

1. 纯度与致密度要求极高

铱靶材通常要求:

- ≥99.9% 纯度

- 高致密度、低孔隙

- 内部组织均匀

以避免高功率溅射中的不稳定行为。

2. 背板与热管理设计尤为重要

由于铱本身硬度高、成本高,常配合:

- 铜背板

- 铟焊结合

以提升散热效率、降低热应力并延长使用寿命。

七、总结:什么时候“必须”选铱靶材?

铱靶材不是性价比之选,而是风险最低的工程选项。

如果你的应用场景满足以下任意一条:

- 薄膜在高温下失效

- 电极层在长期服役中退化

- 常规贵金属靶材无法满足寿命要求

- 系统对稳定性远比成本更敏感

那么,铱靶材值得被优先考虑。

如需进一步探讨: